Mindenki felismer az utcán egy Suzukit, viszont kevesen tudják, hogy pontosan kik és hogyan állítják azt elő. 2.800-an vannak a "suzukisok" - ők azok, akik az esztergomi gyárban dolgoznak és gyártják az autókat. Akadnak köztük olyan kollégák - szám szerint 28-an -, akik már 30 éve erősítik a japán autógyártó cégcsoport magyar gyárát, de sokan vannak olyanok is, akik 20-25 éve dolgoznak Esztergomban.

A megszokottól eltérő

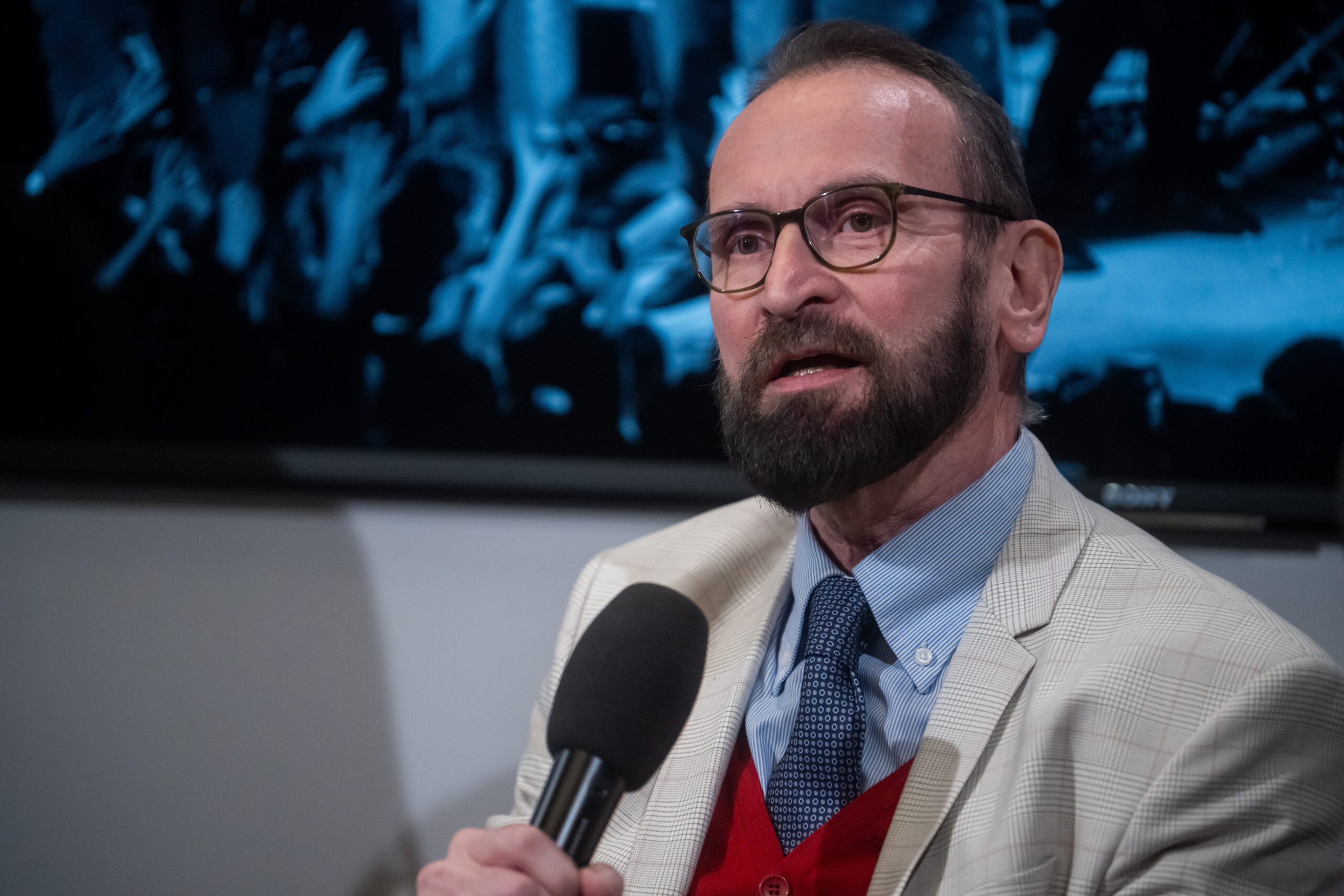

Vannak olyanok, akik az 1992-es indulás óta tagjai a magyar Suzuki-közösségnek. Ilyen Kocsis József, aki 2011 óta a Minőségbiztosítási osztály operatív igazgatója. "A Suzukinál az ember szakmai szabadságot tapasztalhat. Egy adott vázon, kereten belül szabadon mozoghatok, cselekedhetek" - érvel amellett, miért hűséges a céghez már 30 éve.

"Nem kell 100 százalékban bevett dolgokat követni, ha igazolható, hogy eltérő megközelítéssel is jó, sőt talán jobb lesz az eredmény" - mondja a szakember, aki hozzáteszi, a megfelelő indoklás és alátámasztás persze szükséges és elvárt. Szerinte a Suzuki emellett remek lehetőség azoknak, akik valami különlegesre, a megszokottól eltérőre vágynak, mert az autógyár sokkal többet kínál annak, aki ott dolgozik, és meg is magyarázza, miért:

A miénk egy olyan speciális tevékenységi körrel járó terület, amelyre jelenleg nem létezik oktatás Magyarországon, de világviszonylatban sem. A szükséges tudást valójában munka közben szedik fel az új munkatársak - a kollégákkal sokszor oktatási központnak is hívjuk a Magyar Suzukit.

Kocsis Józsefnek kedvenc, a Minőségbiztosítási osztályhoz kötődő projektje is van, ami jól példázza, hogyan támogatják az egyedi ötletek, jobbító javaslatok megvalósítását a gyáron belüli folyamatok fejlesztése érdekében.

Vannak úgynevezett "cube"-ok, amik lényegében a legyártott autók mérethű külső vázai. Minden Esztergomban készülő modellhez készül egy-egy cube, amin ki lehet próbálni a beérkező alkatrészek illeszkedését, ellenőrizni a méretpontosságot. 2010-11-ig a japán anyavállalat biztosította ezeket a "modellautó vázakat" az összes gyáregysége számára. Jött azonban Kocsis József és csapata, és felvetették, hogy a cube-ok helyi gyártása költség- és időhatékonyabb lenne.

Először bizalmatlanok voltak a javaslattal, de bemutattunk egy részletes, úgynevezett kaizen fejlesztési tervet (a kaizen egy japán kifejezés a folyamatos fejlesztésekre), és a terület akkori japán vezetője is támogatta a gondolatot. Hosszas egyeztetések után a Vitara modellhez már mi készíthettük a cube-ot. Ismét olyasmit csináltunk tehát, amit még soha azelőtt. Az együttműködés végére viszont lényegében "szabványt" alakítottunk ki a "helyi" cube gyártásra, így két évvel később már az indiai Suzuki Maruti munkatársai tőlünk tanulták azt. Ma már alapvetés, hogy nálunk készülnek a saját gyártású autóinkhoz használt CUBE ellenőrző eszközök.

- büszkélkedik a szakember.

Festőüzem mint Kánaán

Nem csak a Minőségbiztosítási osztály kínál különleges megoldásokat, az esztergomi Suzuki Festőüzeme is rendkívül speciális hely. Vezetője Árkosi János, aki Kocsis Józsefhez hasonlóan szinte a kezdetektől Esztergomban dolgozik: ő 1994-ben csatlakozott a céghez, és a Festőüzem vezetőjeként már hét éve irányítja 400 ember munkáját. Ebben az üzemben használják a legbonyolultabb, legsokrétűbb technológiát az összes üzemegység közül. Gázos berendezések, robotprogramozás, festéstechnológia, autómozgatóberendezések várják azokat, akik itt kezdenek el dolgozni.

Akit érdekel a robotizáció, annak a Suzuki festőüzeme igazi Kánaán

- mondja Árkosi János, akinek csapata annyira képzett, hogy gyártói segítséget nagyon ritkán kell igényelniük. Ez azért pozitív - magyarázza -, mert a karbantartóink nem specialisták, hanem villanyszerelőkből, mechanikus karbantartókból kinevelt szakemberek. "Ahhoz, hogy ezeket a komplett berendezéseket jól működtessük, nekünk valóban ott kell állnunk fizikailag a gépek mellett, nem csak megnyomunk egy gombot" - tárja fel a szakember munkájuk komplexitását. A bonyolultságnak előnye is van, ugyanis a Festőüzem kiváló ugródeszka lehet a dolgozók karrierjében: sok pályakezdő mérnök számára jelentett már gyors előrelépést a Magyar Suzukinál a Festőüzemben szerzett sokrétű tapasztalat.

Árkosi János azt is elárulta, eddigi kedvenc feladata egy, a Suzuki Csoport fejlesztési különdíját is kiérdemlő projekt volt, ami az autók alapbevonatára szennyeződésként kerülő fémporok csökkentésére irányult. A munka annyira jól sikerült, hogy a projekt végeztével Osamu Suzuki, a Suzuki japán anyavállalatának korábbi elnök-vezérigazgatója azt mondta, ilyen megoldástechnikát még Japánban sem alkalmaznak.

"Öröm volt számunkra, hogy a projektben együtt dolgoztunk a Hegesztőüzemmel és az alkatrész beszállítókkal is. Közösen tártuk fel a hibák okait" - meséli a vezető, aki elárulta az is, a projekt annyira jól sikerült, hogy a résztvevő mérnökök elismerést és pénzjutalmat kaptak az anyacégtől, hiszen háromnegyed év alatt csökkentették a gyártási költségeket és javították a minőséget. "A projekt lényegében még most is tart, mert folyamatosan dolgozunk a szennyeződések csökkentésén, és továbbra is vannak eredmények a területen" - fűzte hozzá Árkosi János.

A tudás, amit nem az egyetemen lehet megszerezni

Izgalmas feladatokból nincs hiány a beszállítói minőségbiztosítási részlegen sem, amit 2015 óta Varga Zsolt vezet. Ő felel az autóelektronikával foglalkozó beszállítók alkatrészminőségéért. "Powertrain csoportként mi felelünk a teljes elektronikáért az autókban, az erőátvitelért, a motortéri és az elektronikai alkatrészekért. (Más csoport pl. az autó karosszériáért felel, a belső teréért stb.) Jelenleg nyolc mérnök dolgozik alattam, több mint 100 beszállítóért felelünk" - magyarázza a szakember, aki 2006 nyara óta erősíti a Suzuki csapatát.

Az általa vezetett minőségbiztosítási SQA (Supplier Quality Assurance - beszállítói minőségbiztosítás) részleg annyira komoly és komplex feladatot lát el, hogy szerinte ez nem tanulható iskolában. Meg is magyarázza ennek okát: "Fontos a tapasztalat, sok beszállítót kell meglátogatni, felszívni a gyártásspecifikus tudást. Aki idejön dolgozni, ezen a területen sokat fejlődhet, mindent lát, nemcsak az autógyártás, de komponens és alkatrészek gyártása, tesztelése, felületi kezelések és különböző laborvizsgálatok terén is."

A "normál időkben" előforduló kihívások mellett a koronavírus-járvány is megoldandó problémák sora elé állította a részleget, olyannyira, hogy teljesen át kellett dolgozniuk munkájukat.

"Úgynevezett gyártásspecifikus target auditokat dolgoztunk ki (külön a szerelésre, hegesztésre, fröccsöntésre stb.), amivel pótolhatjuk a személyes ellenőrzéseket és önauditra tudjuk sarkallni a beszállítókat" - magyarázza a szakember, miközben természetesen már szeretnének visszatérni a régi működéshez. Az önaudit azonban részben biztosan megmarad, így ugyanis akár kezdő kollégát is küldhetnek a beszállító partnerekhez a jövőben, mert ebből tudni fogja, miket kell megkérdezni, megnézni, ellenőrizni. "Emellett létrehoztunk egy termékauditálást is. Ez azt jelenti, hogy minden cégfelelős hetente egyszer véletlenszerűen ellenőriz egy alkatrészt."

A Covid-helyzet nélkül is történhetnek váratlan szituációk, amikre reagálni kell. Egy ilyen helyzetet tart Varga Zsolt eddigi egyik legnagyobb sikerének a vállalatnál. Az eset pár évvel ezelőtt történt, amikor leégett egy beszállító komplett albeszállító gyára, így nem tudott gyártani.

Úton volt hozzánk néhány napnyi szállítmány, és nekünk is volt pár napnyi készletünk raktáron. Úgy nézett ki, hogy egy héten belül le kell állítani a gyártósort Esztergomban, ha nem kapunk alkatrészt. Ez kb. délben derült ki, délután 4-kor már indult a repülőm Olaszországba, ahol a tűzoltók már kiszabadították a Suzuki szerszámait. Ezeket át kellett költöztetni egy másik gyárba, javíttatni, új gyártást indítani, oktatni az ottani dolgozókat, lemérni az alkatrészeket és úgy ide küldeni a Suzukinak, hogy ne álljon meg a sor. Ez lehetetlen küldetésnek tűnt. Felrajzoltam egy idővonalat, hogy mikor áll le az esztergomi gyár, és onnan visszafelé terveztünk: ennyi idő van kiszabadítani a szerszámokat, ennyi átszállítani, ennyi idő van javítani, ennyi gyártani, ennyi, amíg eljut a Suzukiba. Egy hétig dolgoztunk, utolsó nap hajnali 2-ig bent voltunk a gyárnál, mikor elindultak az alkatrészek a Suzukiba. Tíz perccel azelőtt, hogy megállt volna a sor, ideértek

- emlékszik vissza az izgalmas kihívásra a szakember.

Szabad kéz

Ha szerteágazó kihívásokra adott kreatív és specifikus megoldásokról van szó, akkor meg kell említeni az IT-csapatot. A Magyar Suzukinál 45 fős IT-csapat dolgozik bonyolult üzleti és munkafolyamatokon, így több terület munkájába is be kell kapcsolódniuk. A cégnél két IT osztály működik, az egyik az európai üzleti alkalmazásokért felel, a másik a helyi, tehát a gyár közvetett és közvetlen kiszolgálását végzi. A két osztály közös területe pedig az IT infrastruktúra, mely mindkét területet összeköti.

A Suzuki IT fejlesztő mérnökei végzik többek között a Magyar Suzuki több üzleti alkalmazásának fejlesztését és napi támogatását, hazai és egyes európai divíziók számára. Ezek a területre szabott, specifikus informatikai rendszerek támogatják az egyes csoportok, mint például az üzemek, illetve különféle üzleti osztályokon túl több kiszolgáló egység munkafolyamatait.

A mérnöki csapat többségében saját fejlesztésű informatikai rendszerei gondoskodnak például az autók életútjának rögzítéséről a gyártósoron, előszerelési utasításokat adnak az összeszerelő sor felé, illetve optimalizálják a késztermék márkakereskedői oldali megrendelését, és annak kiszállítását. Az infrastruktúra fejlesztési csoport építi fel az ezen rendszerek mögött álló szervereket, hálózatot, adatcentert, és köti össze őket egy robosztus egységgé. A HelpDesk részleg pedig a Magyar Suzuki rendszereit használó kollégák és partnerek, többek között például a környező országokban lévő kirendeltségek - hozzávetőlegesen 1.000 fő - számára nyújtanak segítséget. A Gyártás Technikus munkatársak pedig a gyártósor melletti informatikai rendszerek támogatását és megbízható üzemeltetését végzik.

Több stratégiai szempontú üzleti rendszer van, amit az anyavállalat biztosít. Ezeket minden Suzuki gyárban egységesen használják szerte a világon, de rengeteg lehetőség van saját, helyi alkalmazások fejlesztésére is. A saját fejlesztés előnye, hogy gyors, integrált és rugalmas megoldásokat tudnak biztosítani az egyes üzleti területek igényeire. A rendszerek 60-70 százaléka ezért saját fejlesztésű. Ehhez a munkához az anyavállalattól több esetben szabad kezet kap a Magyar Suzuki IT-csapata, akik eldönthetik, hogy milyen megoldásokat részesítenek előnyben, vagy milyen hardvereket használnak. Természetesen van egy egységes központi szemlélet, ami mentén haladnak ilyen esetben is.

Gyakornokból munkatárs

A Magyar Suzuki nemcsak a lojális, hosszú évek óta náluk dolgozó munkaerőre épít, hanem az utánpótlásra is. Esztergomban remek lehetőségek vannak gyakorlati pozíciók betöltésére, valamint számos különböző terület megismerésére. Izgalmas karrierútjáról Elek Bendegúz szerviz tréner mesél, aki - gyakornokságával együtt - 2016 óta dolgozik a Magyar Suzukinál és mindennapjai során a hazai és a környező országokbeli márkaszervizek számára tart oktatásokat.

"Szeretem az itteni légkört, szeretem az itteni embereket, a munkámat, hatalmas öröm számomra, hogy globálisan átláthatom az autók működését" - vallja be Bendegúz, aki pontosan azzal foglalkozik, ami után középiskola óta érdeklődik.

Gyakorlatilag minden egyes új modellünkkel kapcsolatban kapok egy új oktatást. Folyamatosan érnek az új impulzusok, új kihívások egy olyan területen, amit szeretek.

Elek Bendegúz története rávilágít arra, hogyan lehet már az egyetemről bekerülni a Suzukihoz. A fiatal szakember a Bánki Donát Gépész és Biztonságtechnikai Mérnöki Karon tanult az Óbudai Egyetemen, járműtechnika szakon. Itt jelentkezett egy kreditpontos kooperatív gyakorlati képzésre a Magyar Suzukihoz 2016-ban. Egy kérdőív, majd egy telefonbeszélgetés során felmérték, mit vár a programtól, ezt pedig összevetették a vállalat igényeivel. Ezután következett egy kétlépcsős interjú.

"Nagyon kellemes élményeket hagyott bennem a kiválasztási folyamat, mert végig jó hangulatban telt, amelynek során teljes mértékben figyelembe vették, én mit szeretnék. Az egyetem engedélyezte az egyéni tanrendet a programban résztvevők számára (néhány plusz feltétel és a félévi vizsga teljesítése mellett a gyakorlati napunkon nem kellett részt vennünk a nappali előadásokon)" - meséli Bendegúz, aki a program részeként végül kétszer három hónapot töltött gyakornokként az Emissziós laborban, ahol napi 5-7 autót mérnek szigorú előírások szerint a havi kvóta alapján. "Először csak követtem a diagramot, nem hivatalos mérésekkel gyakoroltam, majd kipróbálhattam magam élesben is" - idézi fel Bendegúz, akit a gyakornoki program után 2017-ben fel is vettek a Suzukihoz, a Szerviz osztályra, ahol a garanciaigények mérlegelésével foglalkozott, mely időszak szintén fontos tanulási folyamat volt számára. Egy év múlva került át a jelenlegi helyére, a műhelybe szerviz oktatónak.

"Minden szervizünk modellspecifikus képzést kap arról, hogyan épül fel az autó, hogyan működnek benne az egyes vezetéstámogató rendszerek, illetve arról is, hiba esetén hogyan nyúljanak hozzá. Az oktató kollégáimmal nagyon egyedi tudással rendelkezünk, hiszen a vállalat különböző részlegein dolgozó munkatársak nagy részének szűkebb, területspecifikus ismeretei vannak az autóinkról. Mi viszont globális szempontból, és minden apró részletet figyelembe véve ismerjük a modelleket" - avat be munkájának rejtelmeibe a szakember, aki azt mondja, eleinte több szervizes kollégát meglepett, hogy egy náluk sok esetben akár jelentősen fiatalabb szakembertől kapnak oktatást.

A megszólaló suzukisok példájából is kitűnik, hogy az esztergomi Suzuki gyárban nem vesznek el az egyedi ötletek és a jobbító javaslatok, az egyes munkakörök pedig komplex feladatokkal járó kihívásokat jelentenek.

Szponzorált tartalom

A cikk a Magyar Suzuki Zrt. támogatásával készült.