Idén 90 éve, hogy a dán asztalos, Ole Kirk Christiansen fajátékok készítésébe kezdett Billundban: két évvel később a vállalkozás a leg godt ("játssz jól") szólás szavaiból kialakítva felvette a LEGO nevet, és kezdetét vette a napjainkban is családi tulajdonban lévő cég világhódító útja.

A kezdeti portfólió fajátékai mellett először 1947-ben jelentek meg a fröccsöntött műanyagból készített termékek, és egészen 1958-ig kellett várni a ma ismert, egymással minden esetben kompatibilis, stabil építést biztosító elemek, az úgynevezett LEGO System szabadalmára. Ez az ötlet már Ole fiának, Godtfred Kirk Christiansennek a fejéből pattant ki, és ennek köszönhető, hogy a LEGO-t ma már a bolygó minden szegletében ismerik, a márka "ereje" pedig olyan brandekével vetekszik, mint a Ferrari, a Coca-Cola vagy éppen a Disney.

A vállalat közel százéves története persze nem mentes a hullámvölgyektől: kezdetben több tűzvész sodorta a megszűnés szélére a céget, a 90-es évek végére pedig rossz üzleti döntések sora vezetett csődközeli állapothoz. A LEGO egy komoly irányváltást és vezetőcseréket követően ugyan túlélte a vészterhes időszakot, és néhány év alatt visszaküzdötte magát a játékgyártás csúcsára, de ez korántsem jelenti azt, hogy a vállalat ne nézne szembe új kihívásokkal.

Ezek egyike, hogy miképp válthat a bolygónkat kevésbé megterhelő, fenntarthatóbb működésre egy olyan cég, aminek az alapját a naponta milliószámra gyártott műanyag kockák jelentik?

Cukornádból építőjáték

Napjaink egyik legégetőbb problémája az emberiséget fenyegető klímaváltozás, a 2016-os, párizsi éghajlatvédelmi egyezmény egyik legfontosabb törekvése a globális felmelegedés mérséklése. Ennek érdekében az Európai Unió 2030-ig 55 százalékkal csökkentené az üvegházhatású gázok kibocsátását az 1990-es szinthez képest. Ez megvalósíthatatlan a nagy vállalatok hozzájárulása nélkül, és az Európában (is) több gyárat üzemeltető LEGO 2020-ban kötelezettséget vállalt, hogy 2032-re 37 százalékkal csökkenti a gyárainak széndioxid-kibocsátását - ennek elérésében például komoly szerepet vállal, hogy a nyíregyházi üzem területén a közelmúltban napelempark létesült. Ez a fotovoltaikus erőmű évente 4,6 megawatt energiát állít elő, ami a hazai gyár energiaszükségletének mintegy 40-50 százalékát kitevő tiszta energia.

Persze sokan joggal gondolhatják, hogy az ilyen vállalások elég megfoghatatlan, sőt - valljuk be - nehezen ellenőrizhető kötelezettségek, de a LEGO évek óta tesz azért, hogy a fenntarthatóbb irányba történő elmozdulás a megvásárolt szetteket kibontva is fokozatosan kézzelfogható legyen.

A cég már 2015-ben elhatározta, hogy a jelenleg használt, kőolajból származó műanyag helyett új, környezeti szempontból fenntarthatóbb alapanyagot keres a készleteiben található alkatrészeknek, és a cél az, hogy 2030-ra teljesen megszabaduljon az évtizedek óta bevált megoldástól. Ezen elhatározás első lépéseként már 2018-ban a boltokba kerültek az első olyan szettek, amelyekben a polietilén alapú puhább alkatrészek (fák, bokrok és egyéb növényt formázó LEGO-elemek) már cukornád alapú műanyagból készülnek.

A változást nem mindenki fogadta örömmel, a rajongói közösségekben megjelentek olyan szkeptikus hangok, amik szerint az ilyen elemek nem lesznek olyan tartósak, mint a korábbiak, sőt akadt, aki attól tartott, hogy a fenntarthatóbb, növényi alapú megoldás egyben azt is jelenti, hogy az alkatrészek idővel lebomlanak. Tim Brooks, a LEGO Csoport fenntarthatóságért felelős alelnöke szerint erről persze szó sincs, az említett félelmeket firtató kérdésünkre elárulta, nagyon tudatos döntést hoztak, mikor 2015-ben nekiálltak az új alkatrészek megtervezésének:

Kikértük a vezetők véleményét: a kockák ne legyenek tartósak, lebomlók legyenek vagy bírják nagyon sokáig? A válasz elég világos volt: a LEGO kocka lényege, hogy sokáig kitartson, bírja a strapát. Így a legfőbb dizájnkritérium, hogy az összes fenntarthatóbb alapanyagból készült alkatrész ugyanolyan vagy még tartósabb legyen, mint a jelenleg használt megoldás.

Brooks hozzátette, hogy a növényi alapú elemek esetén azért sem kell tartani minőségbeli különbségtől, mert az említett puhább alkatrészek ugyanúgy polietilénből készülnek, mint eddig, tehát az alapanyag ugyanaz, a különbség csak annyi, hogy az új verzió fenntarthatóbb forrásból származik. Brazil cukornád-ültetvényekről, méghozzá olyan területekről, ahol eddig is mezőgazdasági termelés folyt, és nem újabb esőerdők kárára termelik a szükséges nyersanyagot.

Érdemes persze tudni, hogy a fosszilis helyett növényi alapú polietilénből készülő alkatrészek az évente legyártott elemek mindössze két százalékát teszik ki, a LEGO alkatrészek jelentős hányada még mindig ABS-ből (akrilnitril-butadién-sztirol) készül, viszont a vállalat célja, hogy 2030-ig ezt az alapanyagot is környezetbarátabb megoldásra cseréljék. Ez jóval keményebb dió, mint a fosszilis bázisú polietilén leváltása, de a cél elérése nem lehetetlen. Erre utal legalábbis, hogy a cég tavaly már bemutatta az újrahasznosított műanyagból készült LEGO kocka prototípusát.

Műanyag flakonból LEGO kocka

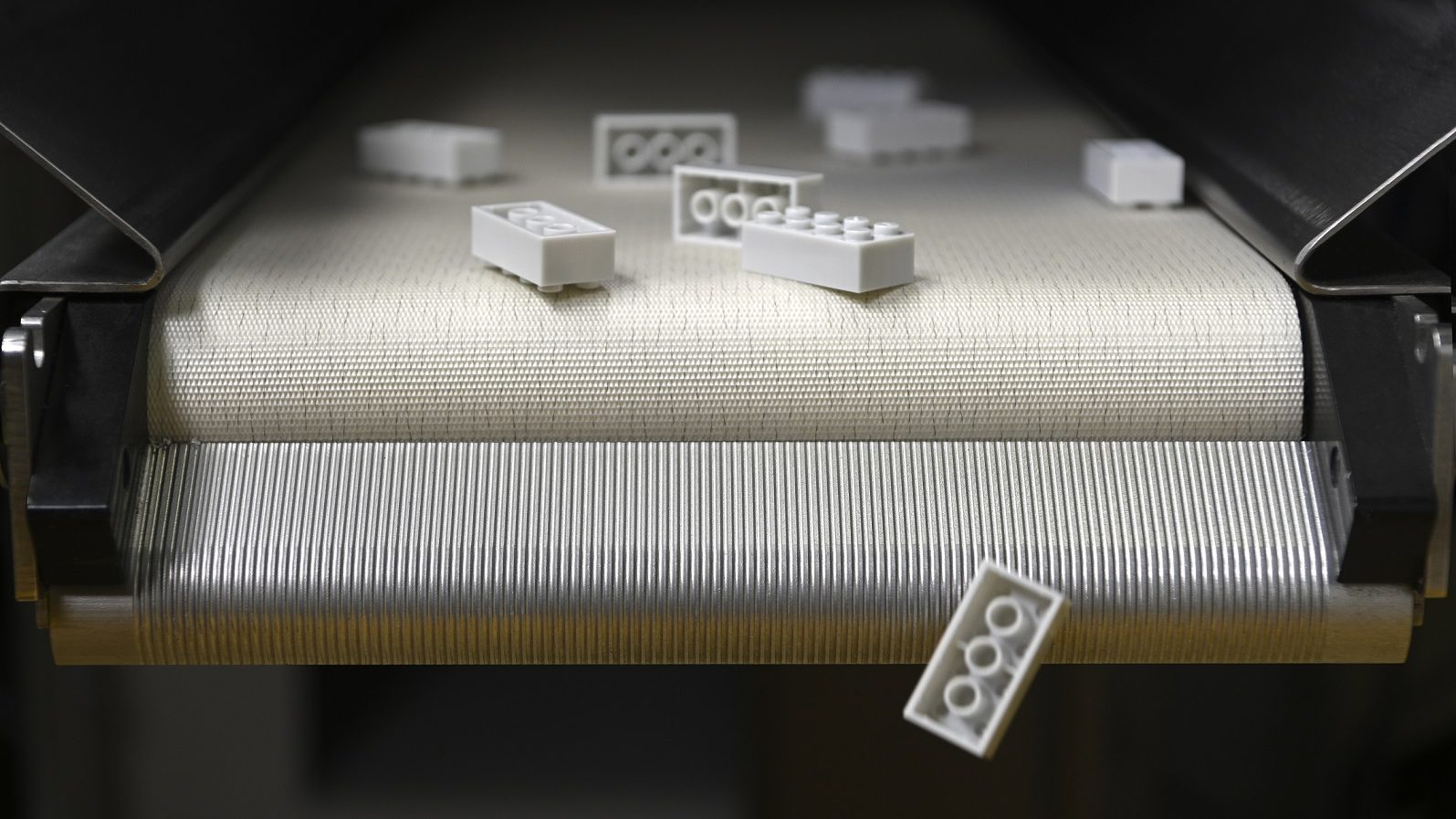

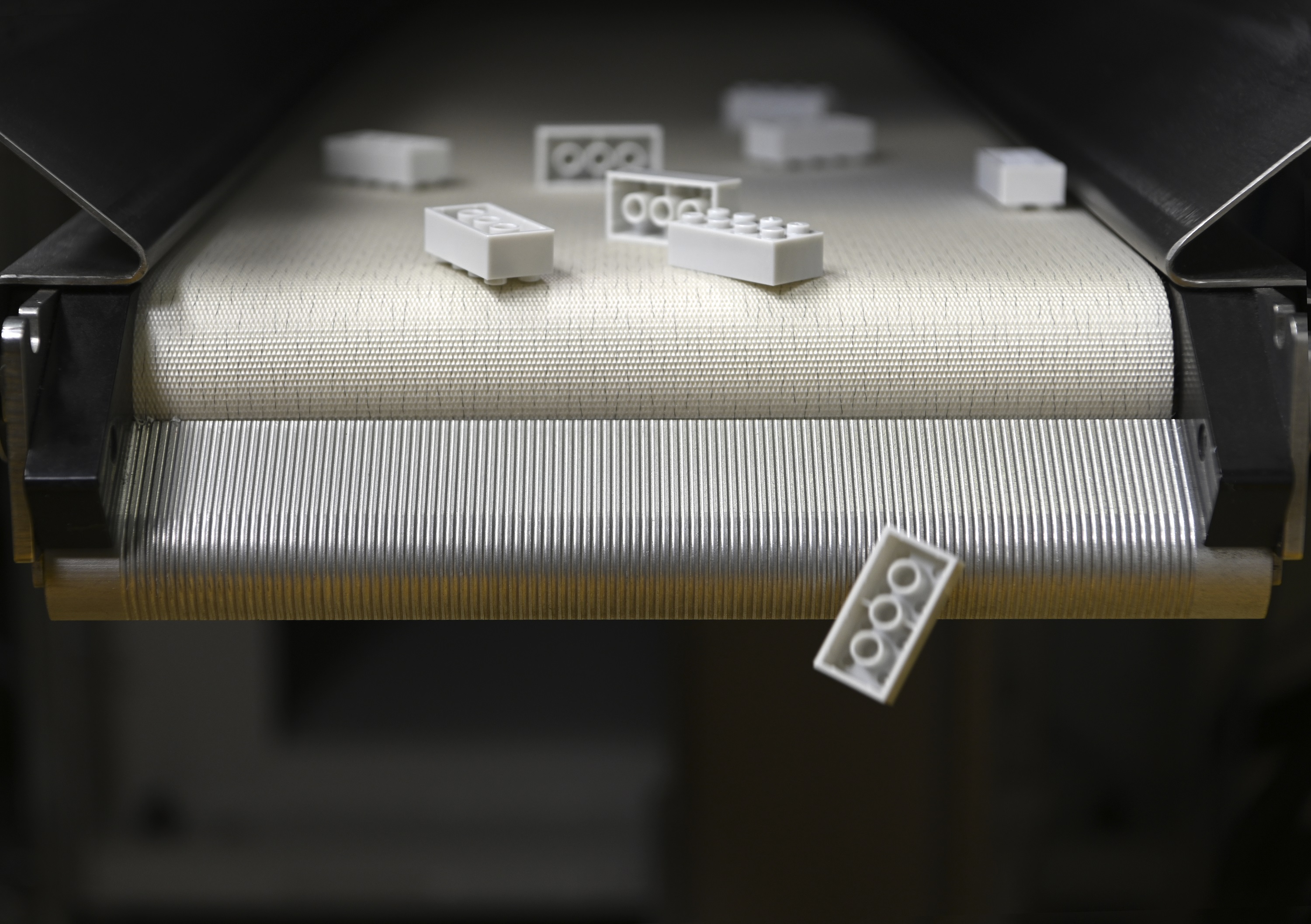

Az eldobott PET-palackokból készült prototípus (egy klasszikus, 2×4-es elem) az első olyan alkatrész, ami teljes egészében újrahasznosított anyagból állítottak elő, és megfelel a cég rendkívül szigorú minőségi és biztonsági feltételeinek. Az újfajta elem alapanyagát az USA-ban működő beszállítók biztosították, és újrahasznosítottsági fokát és minőségét az amerikai Élelmiszer‑ és Gyógyszerfelügyelet (FDA), valamint az Európai Élelmiszerbiztonsági Hatóság (EFSA) is igazolta. Érdekesség, hogy egyetlen egyliteres PET-palack átlagosan tíz darab, 2×4-es LEGO alkatrész előállításához szükséges anyagot tartalmaz.

A prototípus 3 év munkájának eredménye, de még így is csak a végső cél felé vezető út legeleje.

Billundban mi is kézbe vettük a pár tízezer darabban elkészült új elem néhány példányát: érzésre nem különböztek az ABS-ből készült "hagyományos" kockáktól, de ennél fontosabb, hogy ugyanolyan stabilan összeilleszthetők a többi alkatrésszel, mint a tegnap, tavaly, tíz vagy éppen harminc éve készült elemek. Ez viszont korántsem jelenti a tömeggyártás kezdetét.

A kapcsolódás most rendben van, de azt is látnunk kell, hogyan teljesít hosszú távon (az új elem - a szerk.). Az egy dolog, hogy ma jól passzolnak, de mi helyzet mondjuk tíz év távlatában? Egyes anyagok zsugorodnak idővel, egyes anyagok tágulnak

- magyarázta Brooks, mik a kihívásai az új alapanyagból készült alkatrészekre történő átállásnak.

"Azt is ki kell találnunk, hogyan tudjuk beszínezni ezeket a kockákat. Miután megoldottuk a kapcsolódás kérdését és a színezést, rá kell jönnünk, hogyan lehet napi párezer darabról napi több millióra növelni a gyártást. Milyen változásra lesz szükség a felszerelésben és a gépekben, az öntőformákban és az alapanyag kezelésében. Párhuzamosan dolgozunk az alapanyag finomításán és a használatához szükséges gyártási folyamat fejlesztésén."

És ez csak a jéghegy csúcsa, hiszen az ABS-t lecserélő új megoldásnak nemcsak passzolnia kell a régi alkatrészekhez, nemcsak tartósnak kell lennie, de biztonságosnak is (fizikailag, kémiailag és gyártási szempontból is), sőt, az sem mindegy, hogyan működik együtt a LEGO által használt, más típusú anyagokkal. Mint például a már említett polietilén alapú elemek vagy az olyan, polioximetilénből (POM) készülő alkatrészek, mint például a minifigurák apró kezei.

Itt például fontos, hogy a különböző alapanyagú elemek úgy "működjenek együtt", hogy amennyiben a kis kéz bekerül az újrahasznosított műanyagból készült karba, akkor forgathatónak és kihúzhatónak kell lennie, de úgy, hogy közben ne nyikorogjon.

A LEGO szakemberei emellett még azt is megnézik, mi történik az új alapanyagú elemmel extrémebb hőmérséklet mellett (mondjuk 50 Celsius-foknál, ami kialakulhat egy napon hagyott kocsiban), hogyan reagál a vajra vagy éppen a nyálra - hiszen a gyerekek játszanak evés közben, és rendszeresen a szájukba veszik az elemeket.

Az újrahasznosított alapanyagra történő átállás tehát rendkívül bonyolult folyamat, olyan tényezőkkel és kritériumokkal, amikre laikusként egész egyszerűen nem is gondolnánk. Nem véletlen, hogy évek óta egy legalább 150 tagú csapat dolgozik azon, hogy ne csak prototípus legyen, de olyan végleges megoldás is, ami 2030-ra tömeggyártásba kerülhet. És nem csak ez kihívás a LEGO számára, hanem a csomagolás lecserélése is, ami szintén nem egyszerű feladat.

Viszlát, egyszer használatos műanyag!

Aki mostanában kibontott egy LEGO szettet, találkozott azon átlátszó műanyag tasakokkal, amikbe a cég a különböző alkatrészeket szortírozza. Ezek a zacskók a legtöbb esetben azonnal a szemétbe kerülnek (persze akad, aki a dobozzal együtt ezeket is megtartja), ráadásul nem is újrahasznosíthatók. Szerencsére ez már nem sokáig lesz így, hiszen a vállalat gőzerővel dolgozik azon, hogy végleg száműzze ezt a megoldást a készletek dobozaiból.

A cég korábban ugyan arról beszélt, hogy 2021-ben tesztjelleggel bevezeti az új, újrahasznosítható papírból készült tasakokat, erre viszont még nem került sor, többek között azért, mert ez a feladat is jóval bonyolultabb, mint amilyennek elsőre tűnik.

Tim Brooks magyarázata szerint a legnagyobb kihívás, hogy a műanyag zacskó alapvetően jó csomagolóanyag. Erős, nem lyukad ki, átlátszó és könnyen kezelhető. Viszont nem újrahasznosítható, a vállalat pedig a lehető legfelelősségteljesebben akarja használni a műanyagot - a LEGO alkatrészek például újrahasznosíthatók. A papírra váltásnál, amiben az az Erdőgondnoksági Tanács (FSC) is segíti a céget, viszont nemcsak arra kell figyelni, hogy az alapanyag fenntartható legyen. Fontos a kellő erősség is, hogy az elemek ne tudják kiszúrni a tasakokat, illetve oda kell figyelni, hogy a papír ne gyűrődjön túlságosan. És mivel ez a megoldás vastagabb, mint a műanyag, a csomagolósorokat is át kell alakítani, hogy ugyanolyan gyorsan elvégezhető legyen a feladat, mint a jelenleg használt zacskókkal.

A fenntarthatóságért felelős alelnök ugyanakkor nemcsak a kihívásokról beszélt, de az új papírzacskó előnyeiről is, amik túlmutatnak azon, hogy a használatuk kevésbé terheli a környezetet. A billundi LEGO Campuson már az új csomagolás prototípusát is a kezünkbe vehettük, és a fehér tasakoknak például megvan az a pozitív tulajdonsága, hogy könnyedén nyithatók. A perforált résznek hála egyetlen mozdulattal feltéphetők, gyerekeknek sem kell hozzá olló, és attól sem kell tartani, hogy "felrobbannak", mint ahogy az néha előfordul a műanyag változattal, mikor nem elég finoman húzzuk szét őket a széleken.

Elsőre fel sem tűnő praktikum, de a papírtasakoknak van "talpa", így felállítva egyszerűen tárolhatók benne az alkatrészek, ha éppen szünetet tartunk az építésben, és az sem elhanyagolható, hogy könnyebb rájuk nyomtatni, így olyan extra információk is elhelyezhetők rajtuk, amikre az átlátszó műanyag változatnál egész egyszerűen nem volt lehetőség.

Hogy mikor találkozhatunk először az új papírzacskókkal, azt egyelőre még nem lehet biztosan tudni, de a cég tervei szerint legkésőbb 2025-re a csomagolás minden része fenntarthatóvá válik. Mire ez bekövetkezik, talán már azt is tudni fogjuk, hogy mikor találkozhatunk először olyan alkatrészekkel, amiknek az alapanyagát már a szelektíven begyűjtött PET-palackok adják.